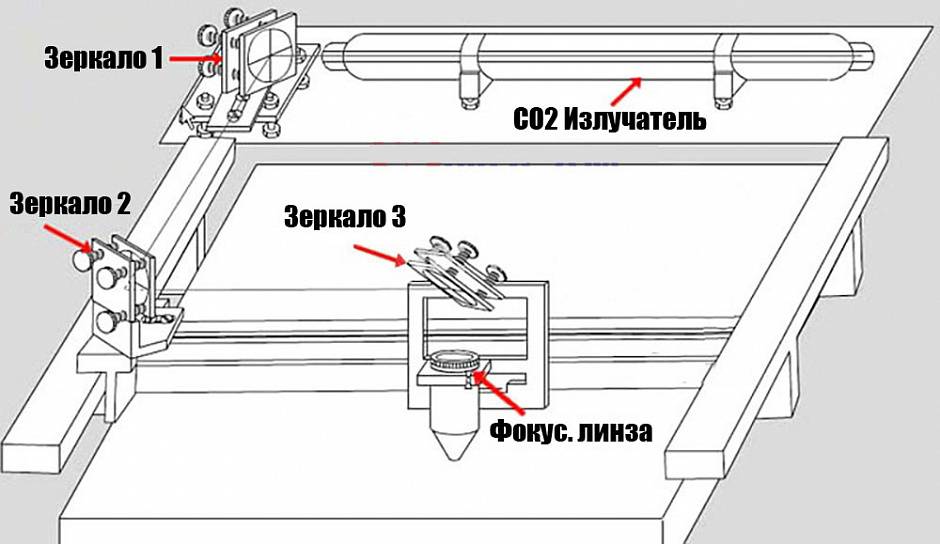

Ультрабюджетный лазерный СО2 станок своими руками

1. Если под осью Z вы имеете ввиду возможность опускать/поднимать сопло с линзой, то ДА, оно обязательно нужно, ведь вы должны выдерживать определенное расстояние от линзы до материала, а он может быть и 2 и 3 и 8мм, и если 3 и 4мм фанеру еще впринципи можно резать не двигая сопло, то 4 и 6мм уже не стоит. 2. Так линза же находится в подвижном цилиндре зажимаемом цангой. Все очень просто. Вы отпускаете цангу, поднимаете носик вверх, подставляете материал и проставку (с толщиной проставки придется поиграться, на данный момент у меня 12мм) и просто опускаете сопло на проставку, убираете проставку и все, фокусное расстояние выставлено. Практика показала что фокус лучше всего выставлять на поверхности материала а не в центре его толщины (как бы ни было парадоксально). 3. Ось Y делайте короткую, Х длинную, потому что больше всего работает Х, а она куда легче. Если делать на валах то 16-20мм (12мм легко просядет в центре), либо на 12мм валу с опорой и разрезными подшипниками, тогда прокатит. 4. Во первых шаговый двигатель имеет достаточную точность чтобы не нуждаться в редукции. Во вторых они не любят высокие скорости вращения, они отдают большое усилие только на малых оборотах. В моей конструкции имеет редуктор по Y, но я от него избавился. В прошивке все просто, скажем у вас шкив 16зуб и ремень 2gt и драйвер с 16дроблением, значит у вас 100имп/мм, если ставите редуктор 2:1 то вместо 100имп/мм у вас 200имп/мм. Хотя в этом случае лучше уменьшить дробление до 8, чтобы разгрузить контроллер которому иначе придется высчитывать вдвое больше. Ну а так да, все как у принтера, гравер же по сути это недопринтер))) 5. У меня уже давненько контроллер Ruida 6442g. Рибс мне очень понравился и я его рекомендую. В демо версии на сколько я помню нет ограничения на резку, только на гравировку. Так что можно как минимум попробовать ознакомиться. И на ней гравировка получалась контрастнее чем на руиде, темное действительно было темным. Объединять резку и гравировку она не умеет, хотя на сколько помню можно схитрить и указывать началом центр заготовки, тогда прокатить и вырезать и выгравировать. Гравировка идет непрерывно меняя скорость движения и мощность, ну или только мощность, тут как настроишь. 6. Очень просто. Линза как и зеркала отражают до 98% энергии, а куда вы думаете деваются оставшиеся 2%? Разумеется в тепло. И 2% это если они все абсолютно чистые, если нет то процент как и тепло растет. В моем случает я забыл про сушку воздуха и линза покрылась тонким слоем водно-масляной эмульсии (не пугайтесь, это некоторые особенности моего компрессора). Если луч будет попадать не в центр линзы то у вас будет не перпендикулярный рез, а немного косой. А так ничего страшного. Можно обойдись и без цилиндра от фонарика, достаточно поставить и сверху и снизу резиновые прокладки, их несложно найти в крепежных магазинах. Она явно выдержат большую температуру чем печатный пластик. Если останутся вопросы оставляете, по возможности отвечу

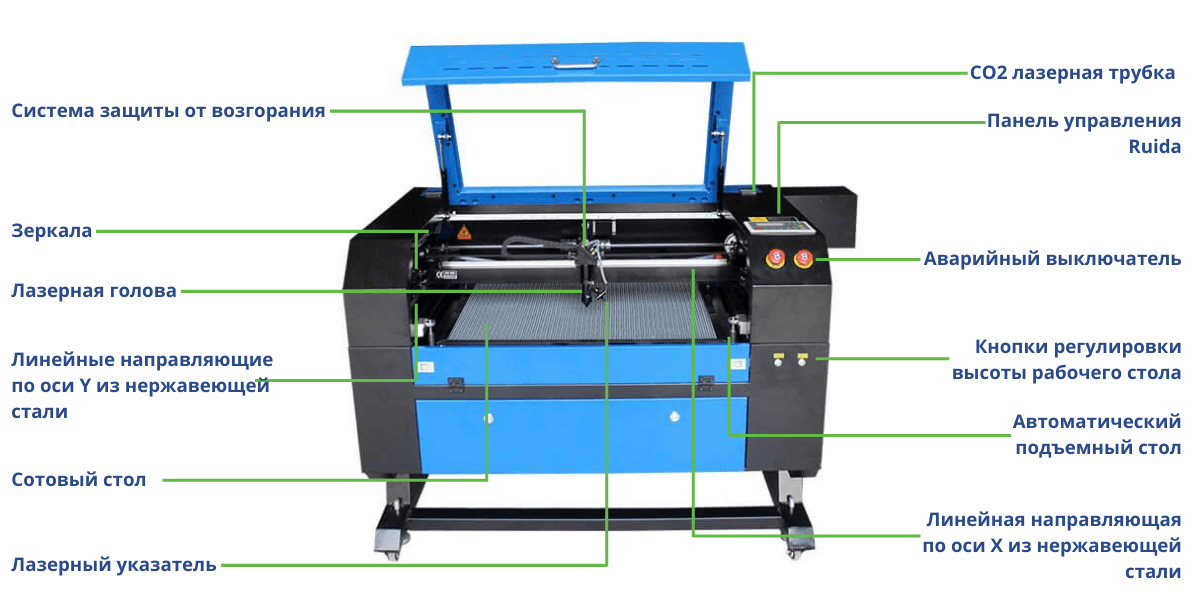

Как выбрать станок для лазерной резки

Сперва коснемся советов по выбору станка, способного кроить лазером металлы и другие материалы. Это поможет определиться с основными характеристиками, что сузит круг поиска.

Габариты поля для резки

Станки делятся не по собственным габаритам, а по размеру рабочего поля:

- Малоформатные имеют размеры площадки до 50х30 см, что позволяет использовать их на столе или верстаке.

- Среднеформатные включают самую большую группу лазерного оборудования, с размерами поверхности для резки до 150х250 см.

- Крупноформатные могут иметь площадки 200х300 см и более, поэтому применяются для выпуска только самых крупных изделий, иначе вложение окажется неоправданным.

Размер зоны, где осуществляется резка и гравировка выбирается в зависимости от пропорций будущих изделий, которые собирается выпускать предприятие. Но при этом нужно учесть место, занимаемое станком и требования по подаче питания (однофазное, двухфазное или 3-х фазное).

Способ образования лазера

Машины для резки лазером подразделяются на два типа. Оптоволоконные более дорогие, но они отлично подходят для резки металла ввиду повышенной мощности. Углекислотные (лазер образуется при помощи трубки с СО₂ и системы линз) гораздо дешевле, но больше используются для резки неметаллов.

Мощность

Следующий важный параметр — это мощность, от которой зависит, сможет ли станок только гравировать или и резать тоже. Диапазон характеристики может быть от 40 до 250 Вт. Если Вам требуется кроить картон по заданному шаблону, то достаточно аппарата с мощностью 40 Вт. Резка фанеры сечением 6 мм потребует отдачи в 60 Вт. Чтобы выкроить железо по контуру с толщиной 2 мм, необходима мощность не менее 130 Вт. Для гравировки достаточно меньших значений, поэтому можно сэкономить и не покупать мощный аппарат.

Количество режущих головок

Излучателей лазера может быть один или два. Во втором случае резка по шаблону выполняется одновременно с двух краев, что повышает производительность. Но стоимость таких станков тоже возрастает.

Камера закрытая или открытая

Открытая площадка разрешает размещать на ней детали практически без ограничения по размерам. Но дым от резки лазером, несмотря на работу вытяжки, частично попадает в помещение, что недопустимо, особенно когда прожигается акриловая деталь или другие материалы с вредными для органов дыхания веществами.

Закрытые камеры предусматривают полный отсос вредных газов принудительной вентиляцией, но это ограничивает рабочее пространство. Есть универсальные станки с откидными стенками, которые, в случае необходимости, можно опустить, а в остальное время держать закрытыми.

Возможность работать с рулонными материалами

Станки с таким функционалом подразумевают сквозную подачу рулонного материала. У них по обе стороны стола предусмотрены валики, перемещающие длинную заготовку. Это образует подобие конвейера и позволяет выгравировать надписи на рекламных баннерах.

Работа с цилиндрами

Если обработка лазером требуется на цилиндрических деталях, то некоторые станки комплектуются зажимным барабаном, получающим крутящий момент от мотора через резиновый ремень. Кулачки фиксируют цилиндрическую деталь (например чашку) и позволяют излучателю наносить изображение на полукруглую поверхность.

Опции и дополнительные функции

Стоимость лазерных станков может отличаться из-за наличия дополнительных опций или функций, недоступных другим:

- Сменная рабочая поверхность. Может быть в виде сот, облегчающих вырезание мелких деталей.

- Водяное охлаждение. Бывает внутреннее и внешнее, с выносным чиллером, что продлевает время бесперебойной работы.

- Смена излучателя. Некоторые станки можно переоснастить более мощной головкой, если потребуется резать толстые материалы. Это избавит от необходимости покупать второй станок.

- Вакуумная фиксация. Притягивает заготовку к поверхности, надежно фиксируя ее без дополнительных прижимов.

- Автоматический подъем/опускание стола. Разрешает регулировать рабочее пространство нажатием одной кнопки, а не вращением гаечным ключом.

Применение лазерной резки

Основываясь на отечественном применении, лазерная резка широко используется с низкоуглеродистой сталью толщиной менее 12 мм, листами из нержавеющей стали толщиной менее 6 мм и неметаллическими материалами толщиной менее 20 мм. Что касается резки трехмерных пространственных кривых, то она ограниченно используется в автомобильной и авиационной промышленностях.

Основываясь на отечественном применении, лазерная резка широко используется с низкоуглеродистой сталью толщиной менее 12 мм, листами из нержавеющей стали толщиной менее 6 мм и неметаллическими материалами толщиной менее 20 мм. Что касается резки трехмерных пространственных кривых, то она ограниченно используется в автомобильной и авиационной промышленностях.

С точки зрения точности и шероховатости поверхности разрезов, лазерная резка не может превышать электрообработку аналогичной мощности, а также лазером трудно достичь толщины резки плазмой. Этот усовершенствованный метод обработки уже заменил и продолжает заменять некоторые традиционные технологии резки, особенно электрическую сварку. Очевидные преимущества технологии резки лазером по сравнению с другими методами:

- Возможно собрать лазер для резки металла своими руками на основе твердотельного диода.

- Небольшая ширина разреза (обычно 0,1−0,5 мм).

- Высокая точность (общее отклонение центра отверстия составляет 0,1−0,4 мм, а отклонение контура — 0,1−0,5 мм).

- Хорошая шероховатость поверхности разреза (обычно Ra 12,5−25 мкм).

- Режущие поверхности могут быть сварены без дальнейшей обработки.

- Высокая скорость резания. Например, мощность лазера для резки металла 2 кВт при резке углеродистой стали толщиной 8 мм позволяет получить скорость обработки 1,6 м / мин, а при резке нержавеющей стали толщиной 2 мм — 3,5 м / мин, с малой площадью термического воздействия и крошечной деформацией.

- Безопасный станок и чистое рабочее место. Это значительно улучшает рабочую среду оператора.

Работать своими руками лазерным резаком по дереву опасно, так как режущая головка без проблем прожигает основную заготовку и повреждает опорную поверхность.

Заготовки, подходящие для резки лазером, обычно подразделяются на три категории:

- Детали из листового металла, которые не подходят для производства с технической и экономической точек зрения, особенно низкоуглеродистая сталь со сложной формой контура в малых партиях и толщиной менее 12 мм, а также нержавеющая сталь толщиной менее 6 мм. Готовыми продуктами являются: элементы лифта, панели лифтов, станки и оборудование, все виды электрических шкафов, распределительные шкафы, детали текстильных машин, детали машиностроительной техники, большие листы из кремнистой проволоки и т. д.

- Нержавеющая сталь (общая толщина < 3 мм) или неметаллические материалы (общая толщина < 20 мм), такие как изображения, логотипы, шрифты, используемые в украшениях, рекламе, сфере услуг. Готовая продукция: образцы художественных фотоальбомов, логотипы компаний, организаций, гостиниц и торговых центров, а также указатели на станциях, доках и других общественных местах.

- Специальные детали, требующие ровной резки лазерным гравером. Типичной заготовкой является плита, используемая в упаковочной и полиграфической промышленности, для которой требуется разрезать прорезь шириной от 0,7 до 0,8 мм на деревянной матрице толщиной 20 мм, затем вставить лезвие в паз и отрезать различные упаковочные коробки с печатными рисунками.

Пошаговая инструкция по изготовлению лазера для резки металла

Лазер из фрезера своими руками

Лазер из фрезера своими руками

Первым шагом в процессе создания самодельного резака является разборка привода старого пишущего лазерного дисковода компьютера. Для этого необходимо аккуратно разобрать устройство и извлечь сам прибор, не повредив его целостность.

Затем требуется извлечь диод красного цвета, который прожигает диск во время записи на него информации. Этот диод, по-другому – лазерный излучатель, размещается на специальной каретке, оснащенной большим количеством крепежных элементов. Чтобы снять излучатель, нужно распаять все крепления при помощи паяльника

Важно выполнить все действия с максимальной аккуратностью, так как любое повреждение диода может стать причиной выхода его из строя

Следующий этап сборки лазерного резака металла подразумевает установку излучателя на место светодиода, которым укомплектована указка

Для этого следует осторожно разобрать указку на 2 части, не повредив разъемы и держатели. Затем достать светодиод и поставить на его место лазер

Закрепить его, при необходимости, можно при помощи обычного клея ПВА.

Схема устройства лазерного резака

Схема устройства лазерного резака

Далее следует изготовление корпуса для лазерного самодельного резака. Собрать корпус для лазера можно при помощи фонарика и аккумуляторных батареек, совместив нижнюю часть обыкновенного фонарика, в которой расположены батарейки, с верхней частью указки (перед сборкой из наконечника указки необходимо извлечь установленное в нем стекло), где находится излучатель.

В ходе выполнения такого соединения важно правильно, соблюдая полярность, подключить диод к зарядке аккумуляторной батареи. После выполнения всех шагов резак будет готов к работе! Важно помнить, что прибор при нарушении правил техники безопасности может нанести вред здоровью! Будьте осторожны!

После выполнения всех шагов резак будет готов к работе! Важно помнить, что прибор при нарушении правил техники безопасности может нанести вред здоровью! Будьте осторожны!

Лазерный резак, сделанный своими руками

Лазерный резак, сделанный своими руками

Лазерная резка тонкого железа

Промышленным изготовителям удобнее применять листы металла для нарезки, чем необработанные части большой толщины. При этом можно экономить электроэнергию и применять методы резки листового железа с большей мощностью.

Промышленным изготовителям удобнее применять листы металла для нарезки, чем необработанные части большой толщины. При этом можно экономить электроэнергию и применять методы резки листового железа с большей мощностью.

Методы нарезки железа, лист которого подготовлен к обработке, — это кислородная нарезка (выжигание), резка группой газов (аргон, азот) и сжатым воздухом. Среди достоинств лазерной нарезки листового железа перед прочими видами обработки возможно выделить:

- Большую точность отдачи и нарезки лазерного луча.

- Возникает меньше пыли на плоскости детали.

- Маленькая вероятность нанесения повреждений листу железа.

- Понижение энергетических затрат.

- Формирование объемных простых конструкций с высокий скоростью и наименьшей площадью отделываемого материала.

Благодаря своим плюсам и применению точного передового оборудования, резка железа используется для создания:

- Частей машиностроительной техники.

- Декоративных подставок, полок, стеллажей и оснащения для торговой промышленности.

- Составляющих котлов, емкостей, дымоходов и печей.

- Звеньев дверей и ворот, кованных ограждений.

- Личного дизайна шкафов и корпусов.

- Своеобразных вывесок, букв и трафаретов.

Использование резки имеет массу преимуществ перед иными видами отделки металла. Потому все больше предприятий употребляют в своем производстве именно лазерную обработку железа.

https://youtube.com/watch?v=jQ3f8Tqi4Vc

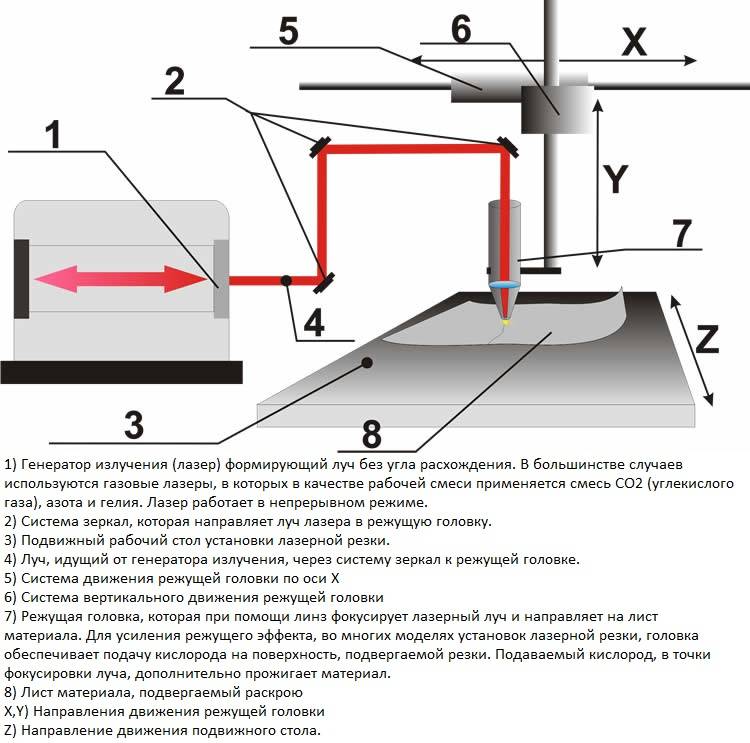

Сущность лазерной резки металла

Лазерная резка металла, как понятно из ее названия, выполняется при помощи луча лазера, получаемого при помощи специальной установки. Свойства такого луча позволяют фокусировать его на поверхности небольшой площади, создавая при этом энергию, характеризующуюся высокой плотностью. Это приводит к тому, что любой материал начинает активно разрушаться (плавиться, сгорать, испаряться и т.д.).

Станок лазерной резки металла, к примеру, позволяет концентрировать на поверхности обрабатываемого изделия энергию, плотность которой составляет 108 Ватт на один квадратный сантиметр. Для того чтобы понять, как удается добиться такого эффекта, необходимо разобраться, какими свойствами обладает лазерный луч:

- Лазерный луч, в отличие от световых волн, характеризуется постоянством длины и частоты волны (монохроматичность), что и позволяет легко фокусировать его на любой поверхности при помощи обычных оптических линз.

- Исключительно высокая направленность лазерного луча и небольшой угол его расходимости. Благодаря такому свойству на оборудовании для лазерной резки можно получить луч, отличающийся высокой фокусировкой.

- Лазерный луч обладает еще одним очень важным свойством – когерентностью. Это значит, что множество волновых процессов, протекающих в таком луче, полностью согласованы и находятся в резонансе друг с другом, что в разы увеличивает суммарную мощность излучения.

Процессы, происходящие при резке металла с использованием лазера, хорошо заметны на приведенных в статье видео. При воздействии луча на поверхность металла происходит быстрое нагревание и последующее расплавление подвергаемой обработке площади.

Быстрому распространению зоны плавления вглубь обрабатываемого изделия способствуют несколько факторов, в том числе и теплопроводность самого материала. Дальнейшее воздействие лазерного луча на поверхность изделия приводит к тому, что температура в зоне контакта доходит до точки кипения и обрабатываемый материал начинает испаряться.

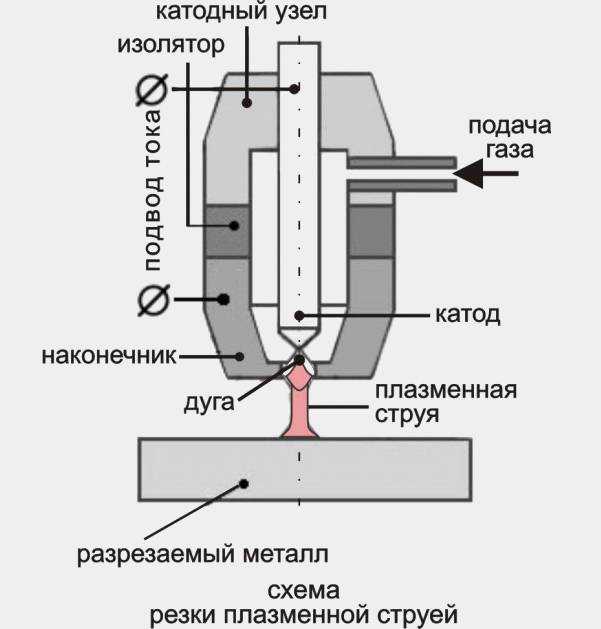

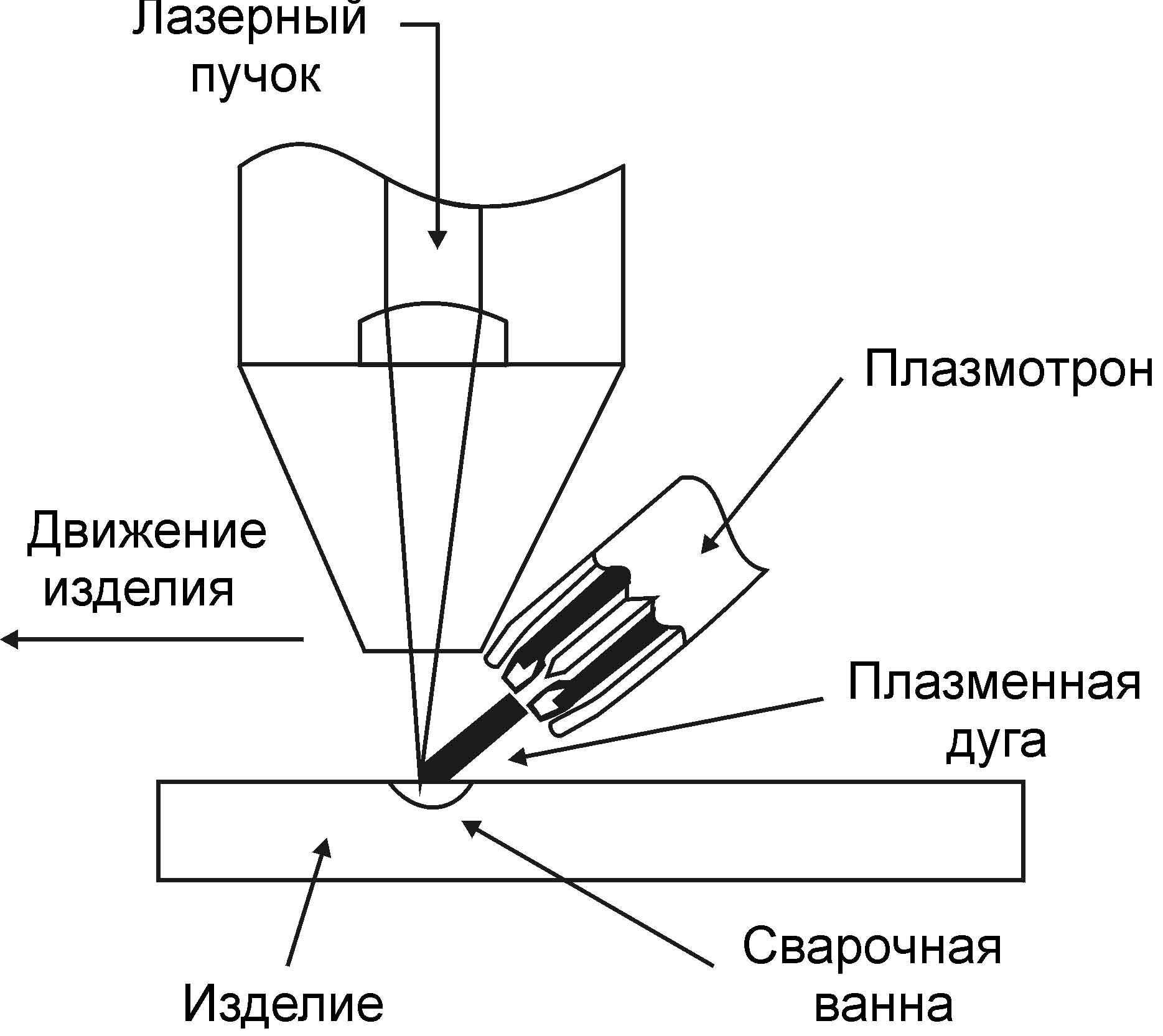

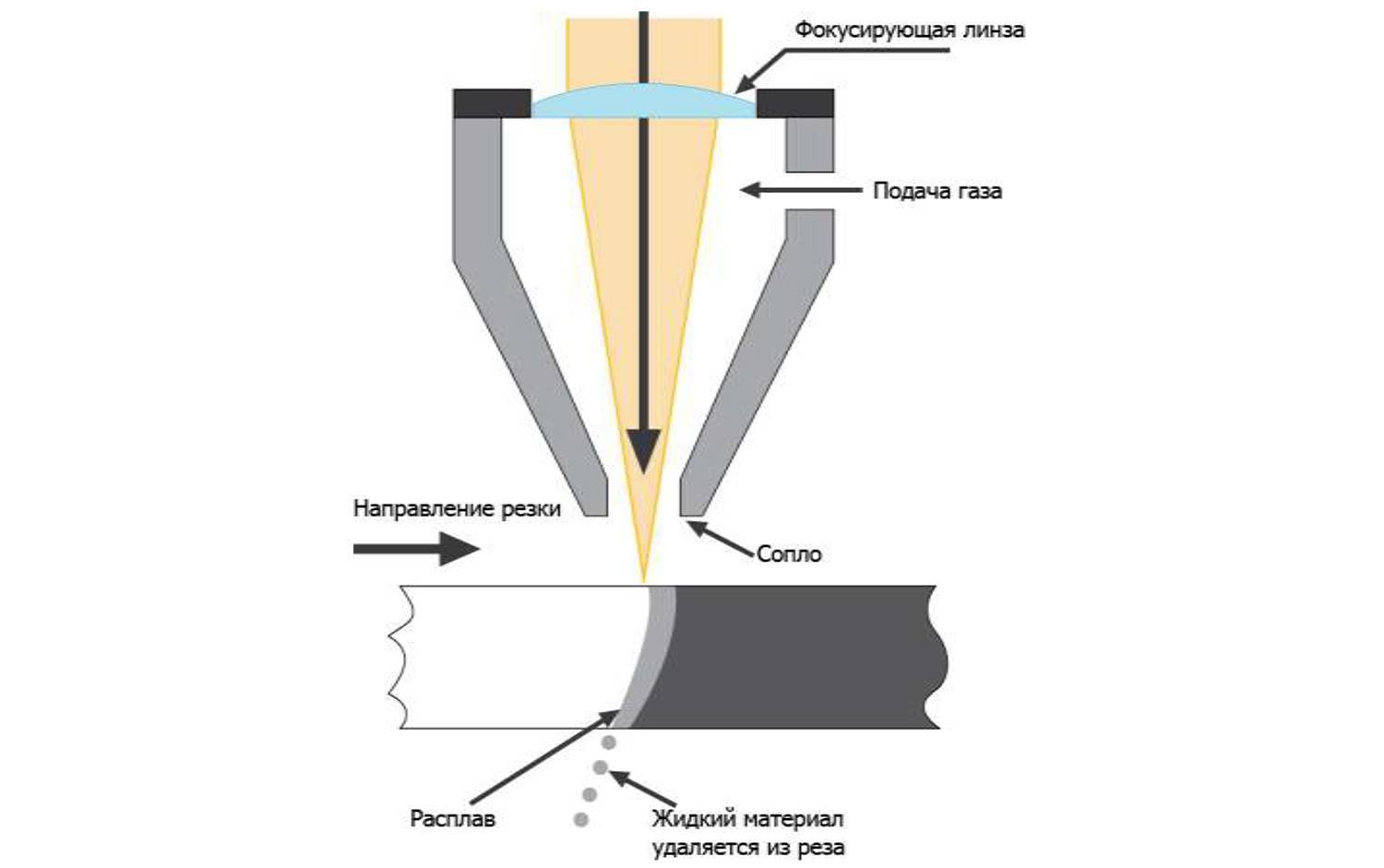

Процесс лазерной резки в схематичной форме

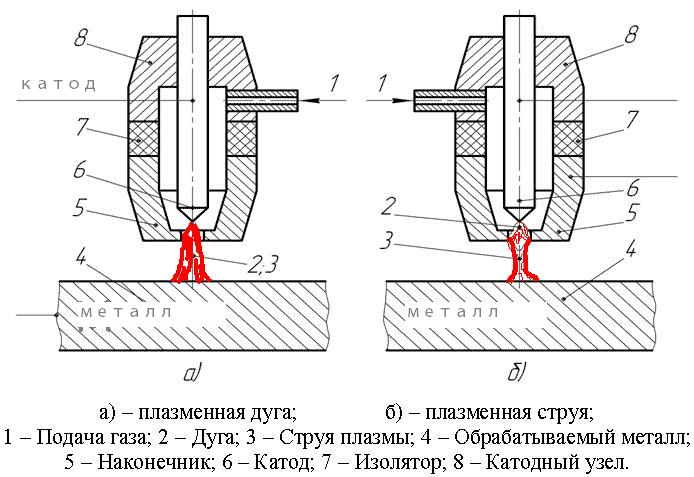

Лазерную резку металла может выполняться двумя способами:

- плавлением металла;

- испарением обрабатываемого металла.

Для того чтобы выполнить резку металла методом испарения, требуется большая мощность оборудования и, как следствие, значительные энергозатраты, что не всегда целесообразно с экономической точки зрения. Ограничивают использование такого метода и строгие требования к толщине обрабатываемых изделий. Именно поэтому данный метод используют только для резки тонкостенных деталей.

Такая технология позволяет снизить энергозатраты, повысить скорость работы, использовать оборудование небольшой мощности для резки металла большой толщины. Конечно, это нельзя считать лазерной резкой в чистом виде, правильнее будет называть его газолазерной технологией.

Лазерная резка стали 10мм

Использование кислорода в качестве вспомогательного газа при выполнении лазерной резки позволяет одновременно решить такие важные задачи, как:

- активизация процесса окисления металла (это позволяет снизить его отражающую способность);

- повышение тепловой мощности в зоне реза (поскольку металл в среде кислорода горит более активно);

- выдувание из зоны реза мелких частиц металла и продуктов сгорания кислородом, подаваемым под определенным давлением (это облегчает приток газа в зону обработки).

Это интересно: Комбинированные пресс-ножницы НВ5222 — технические характеристики, паспорт

Какой лазер нужен для резки фанеры

Выбор лазера для резки фанеры непосредственно зависит от задач, которые предстоит решать с помощью аппарата.

В первом приближении можно считать, что необходимая мощность оптической установки находится в прямой зависимости от толщины обрабатываемых фанерных листов. На практике существуют и другие условия, влияющие на выбор определенных параметров станка для резки. Например, на предприятии, где используются большие циркулярки для резки крупных листов фанеры, оптимальным вариантом может стать лазерный станок малой мощности: чтобы резать небольшие листы.

Лазерные аппараты для резки фанеры обладают рядом преимуществ, которые отличают их от станков для механической обработки:

- Высокая точность резки;

- Возможность создания объектов сложной формы;

- Удобство в работе;

- Отсутствие шума и опилок в процессе.

Все вышеперечисленные достоинства возможны благодаря тому, что в лазерных станках рабочим «инструментом» является тонкий луч света, обладающий высокой мощностью. Луч прожигает фанерную плиту, оставляя тонкий и узкий разрез, как хирургический скальпель. Благодаря числовому программному управлению станок способен отрисовать орнамент любой сложности. Поэтому, наиболее подходящий инструмент для создания декоративных фанерных элементов — лазерный станок с ЧПУ.

К условным недостаткам можно отнести стоимость лазерного станка. Этот недостаток относится только к мощным устройствам с большой рабочей поверхностью. Цена базовых моделей сравнима с фрезерными станками аналогичной площади. Если вы обладаете достаточной компетенцией, то можете собрать лазерный станок любой мощности своими руками. Работа потребует немало времени, но и экономия финансов будет существенной.

В зависимости от мощности и функционала, станки делятся на типы. Поскольку в настоящее время даже бюджетные модели оснащаются ЧПУ, мы не будем рассматривать в качестве опции станки с ручным управлением.

По предназначению:

- Резательно-гравировальный станок — маломощный аппарат, предназначенный для гравировки по фанере и для резки тонких листов;

- Промышленный аппарат — универсальный станок, который подходит для раскроя листов фанеры любой толщины.

По мощности лазерной головки:

- До 50 Вт — маломощные устройства;

- От 50 до 90 Вт — универсальные устройства;

- От 100 Вт — аппараты промышленного класса.

Распространена зависимость между мощностью лазерного станка и размерами рабочей области. Выше мощность — больше площадь обрабатываемой поверхности. Исключения случаются очень редко.

Оборудование для лазерной резки

Существует три типа установок, применяемых для резки лазерным лучом:

- установки твердотельного типа;

- газовые установки;

- газодинамические установки.

В конструкции твердотельных установок присутствуют две основных детали: рабочее тело, роль которого чаще всего играет искусственный рубиновый стержень, лампа накачки.

Лампу накачки эксплуатируют для передачи нужного излучения на рабочее тело — стержень. Данное оборудование, как правило, работает в режиме импульса, хотя встречаются установки, работающие в непрерывном режиме.

В газовых установках для резки или раскроя металлических поверхностей роль рабочего тела выполняет газ. Он через специальную трубку закачивается непосредственно в рабочее поле лазерного луча. В этом технологическом сегменте широко эксплуатируются щелевые установки, с рабочим телом в виде углекислого газа. Их основные преимущества заключаются в простоте использования, компактности, мощности.

Принцип действия газодинамических установок основан на том, что рабочий газ первоначально греют до температуры от 2000 до 3000 °C. Затем пропускают через сопло со скоростью, несколько превышающей скорость звука, охлаждают. Оборудование для реализации такого технологического процесса дорогостоящее и применяется не часто.

Любое оборудование для выполнения работ по резке с помощью лазера, независимо от того, к какому виду оно относится, имеет такие узлы:

- узел для передачи и образования газового потока, излучения (сопло, подающее газовое устройство, система зеркал, оптические элементы);

- специализированный излучатель (газовый либо твердотельный) с определенными энергетическими или оптическими показателями;

- узел для управления, контроля над работой;

- узел для перемещения (координации) как обрабатываемой металлической детали, так и, непосредственно, лазерного луча.

В процессе работы лазер и оптические элементы разогреваются. Их нужно охлаждать. Это делают либо с помощью воды, либо обдувом воздуха. В первом случае, когда роль теплоносителя выполняет вода, установка для резки оснащается теплообменником или холодильной установкой.

Основной принцип лазерной резки

Лазерный луч (так называемый лазер) – это когерентное монохроматическое вынужденное излучение узкой направленности, инициатором которого в активной среде выступает внешний энергетический фактор (электрический, оптический, химический и т. д.). В основе этого физического явления лежит способность веществ излучать волны определенной длины.

Фотонное излучение происходит в момент столкновения атома с другим когерентным (идентичным) фотоном, который не поглощается в процессе. Фотоны, которые при этом становятся «лишними», и образуют лазерный луч.

Принцип лазерной резки заключается в том, что излучение оказывает тепловое воздействие на обрабатываемые материалы. В процессе обработки происходит нагревание металла до температуры плавления, а затем до температуры кипения, достигнув которой материал начинает испаряться. В связи с высокой энергозатратностью, такая обработка подходит для металлов небольшой толщины.

Работа с относительно толстыми листами выполняется при температуре плавления. Для облегчения процесса применяют подаваемый в зону обработки газ. Чаще всего пользуются азотом, гелием, аргоном, кислородом или воздухом. Задача газа заключается в удалении из области резки расплавленного материала и продуктов сгорания, поддержании горения металла и охлаждении прилегающих зон. Самым эффективным газом, используемым в процессе обработки, является кислород, позволяющий повысить скорость и глубину реза.

Благодаря высокой концентрации энергии лазерный луч проникает в материал обрабатываемой детали. За счет его воздействия в зоне резки происходит расплавление, испарение, воспламенение или другие процессы, меняющие структуру металла и вызывающие его исчезновение.

Лазерная резка схожа с обычной механической, но вместо режущего инструмента используется луч лазера, а также нет отходов, которые при механической обработке представляют собой металлическую стружку, а при работе с лазером они просто испаряются.

Срез металла при лазерной обработке очень тонкий, к тому же сама область реза очень мала (включая минимальную деформацию и температурную нагрузку на прилегающие зоны). Благодаря этим особенностям резка лазером является наиболее высококачественным способом обработки металлов. К тому же принцип лазерной резки позволяет использовать ее в работе практически с любыми материалами, независимо от конструкционных особенностей, формы и размера (включая бумагу, резину, полиэтилен и др., которые в силу мягкости или малой толщины не могут быть обработаны фрезой).

Прежде чем перейти к описанию принципа лазерной резки, поговорим об установках для работы с лазером, состоящих из трех основных частей:

- Рабочей (активной) среды, создающей лазерное излучение.

- Источника энергии (системы накачки), благодаря которому возникает электромагнитное излучение.

- Оптического резонатора, представляющего собой систему зеркал, которые усиливают излучение.

Возникновение лазерного луча можно описать следующим образом – за счет источника энергии активная среда (к примеру, рубиновый кристалл) из внешней среды получает фотоны, имеющие определенной энергию. Проникая в активную среду, фотоны вырывают из ее атомов аналогичные частицы, однако сами в процессе не поглощаются.

Активная среда дополнительно насыщается за счет действия оптического резонатора (например, двух параллельно расположенных зеркал), благодаря чему имеющие одинаковую энергию фотоны многократно сталкиваются с атомами, тем самым порождая новые фотоны. Одно из зеркал оптического резонатора делают полупрозрачным, позволяющим пропускать фотоны в направлении оптической оси (в виде узконаправленного луча).

Лазерная резка металлов обладает следующими преимуществами:

- Поскольку режущий элемент не вступает в механический контакт с разрезаемой поверхностью, возможно обрабатывать легкодеформируемые или хрупкие материалы.

- Принцип лазерной резки позволяет работать с металлами, имеющими различную толщину. У стальных заготовок она может варьироваться от 0,2 до 30 мм, у алюминиевых сплавов – от 0,2 до 20 мм, у медных и латунных деталей – от 0,2 до 15 мм.

- Лазерная резка отличается высокой скоростью.

- Этот способ позволяет работать с заготовками, имеющими любую конфигурацию.

- Благодаря лазерной резке детали имеют чистые кромки, а отходы практически отсутствуют.

- Резка отличается высокой точностью – до 0,1 мм.

- Плотная раскладка заготовок на листе обеспечивает более экономичный расход листового металла.

Этот способ обработки имеет и определенные недостатки, в первую очередь речь идет о высоком потреблении энергии, а также об использовании дорогостоящего оборудования.

Схема работы привода

Эксплуатироваться от привода может лишь настольный лазер, данный тип устройства представляет собой портально-консольную машину.

По направляющим рейкам устройства лазерный блок может перемещаться как вертикально, так и горизонтально.

Другие существующие варианты лазерных станков имеют рабочий стол, оснащенный приводным механизмом и наделенный свойством перемещаться в разных плоскостях.

На данный момент имеется два варианта управления приводным механизмом.

Первый обеспечивает перемещение заготовки за счет эксплуатации привода стола, или перемещения резака выполняется за счет функционирования лазера.

Второй вариант предусматривает одновременное перемещение стола и резака.

При этом первая модель управления по сравнению со вторым вариантом считается намного проще. Но вторая модель все-таки отличается высокой производительностью.

Общей технической характеристикой рассмотренных случаев является необходимость внедрения в устройство блока ЧПУ, но тогда цена для сборки прибора для ручной работы станет выше.

ПРИВЕТ, ДИМОНОВЦЫ!!!

Сегодня, я расскажу ВАМ как в домашних условиях сделать мощную лазерную указку.

Для этого, нам потребуется 17 вещей:1- неисправный (дохлый) DVD привод, скоростью 16-22Х (чем выше скорость, тем мощнее лазер в нем стоит) ЦЕНА-50-300Р2- дешевый китайский фонарик (на 3 батарейки)

ЦЕНА-50Р3- дешевая лазерная указка “двухстволка” (лазерная указка+ светодиодный фонарик)

[  ЦЕНА-50Р4- паяльник, мощностью 40W (Вт), напряжением 220V (В) с тонким жалом.5- припой легкоплавкий (типа ПОС60-ПОС61), канифоль сосновая.6- кусочек одностороннего стеклотекстолита размерами 35Х10мм7- хлорное железо (продается в радиомагазинах) цена-80-100Р8- инструмент (пинцет, лупа, отвертки маленькие, пассатижи, длиногубцы, и т.д) 9- вот такие клемные лепестки

ЦЕНА-50Р4- паяльник, мощностью 40W (Вт), напряжением 220V (В) с тонким жалом.5- припой легкоплавкий (типа ПОС60-ПОС61), канифоль сосновая.6- кусочек одностороннего стеклотекстолита размерами 35Х10мм7- хлорное железо (продается в радиомагазинах) цена-80-100Р8- инструмент (пинцет, лупа, отвертки маленькие, пассатижи, длиногубцы, и т.д) 9- вот такие клемные лепестки

(продаются в любом электромагазине) стоят от 10-35Р10- тюбик супер клея11- спирт (можно найти в аптеке)12- лазерный принтер13- страничка любого глянцевого журнала (обязательно глянцевая, гладкая. можно и фото бумагу использовать)14- электрический утюг (берем дома. У мамы, сестры, бабушки, жены, пока не видят)15- радиодетали (можно часть надыбать с самого, дохлого привода, в частности диод шотки, резисторы, конденсаторы)список деталей и их номинал (ВСЕ ДЕТАЛИ SMD, т.е для поверхностного монтажа (экономия места))

(продаются в любом электромагазине) стоят от 10-35Р10- тюбик супер клея11- спирт (можно найти в аптеке)12- лазерный принтер13- страничка любого глянцевого журнала (обязательно глянцевая, гладкая. можно и фото бумагу использовать)14- электрический утюг (берем дома. У мамы, сестры, бабушки, жены, пока не видят)15- радиодетали (можно часть надыбать с самого, дохлого привода, в частности диод шотки, резисторы, конденсаторы)список деталей и их номинал (ВСЕ ДЕТАЛИ SMD, т.е для поверхностного монтажа (экономия места))

микросхема LM2621 R1 нужно подбирать.. именно от него зависит ток на Лазерном диоде. у меня стоит 78кОм ток 250-300мА НЕ БОЛЕЕ!!! иначе сгорит!!!R2 150кОмR3 150кОмR4 500 ОмC1 0.1мкФ керамика, например к10-17C2 100мкФ 6.3В любойC3 33мкФ 6.3В, желательно тантал.C4 33пФ керамика, например к10-17C5 0.1мкФ керамика, например к10-17VD1 любой 3-х амперный. например1N5821, 30BQ060, 31DQ10, MBRS340T3, SB360, SK34A, SR360L1 на фотке же видно как он выглядит.. а так, 15 витков на подходящем колечке или каркасе ферритовом

можешь разобрать или компьютерного БП или лампочку энергосберегающую, или зарядник для мобилы, в том числе и автомобильный зарядник для мобилы.Все это не так важно, микросхема все выставит как надо

Точный раскрой металла – задача не из легких. Применяются фрезеры, плазморезы, гидроабразивные резаки.

С недавних пор стало возможным применение научных разработок в промышленности и даже в быту, и лазерный резак по металлу из фантастического аксессуара превратился в обычный инструмент, который можно приобрести. В том числе, и для личного пользования.

Стоимость промышленного оборудования выходит за рамки здравого смысла. Но при определенных объемах коммерческого использования, покупка возможна. Если площадь обработки не выходит за рамки 0,5 м на 1 м, вполне можно уложиться в 100 тыс. рублей. Это реальная сумма для небольшой металлообрабатывающей мастерской.

![Лазерный резак по металлу [своими руками]](https://doorsrnd.ru/wp-content/uploads/f/0/8/f089226fa8f6062aa326dd927d073bfd.jpeg)