Основные типы стальных стеллажей

Главным показателем и характеристикой каждого металлического стеллажа является нагрузка, в связи с чем именно на это стоит в первую очередь обращать внимание при выборе. В соответствии с утвержденной классификацией все стеллажи делятся на следующие типы:

1. Стеллажи с грузоподъемностью 120 кг на одну полку

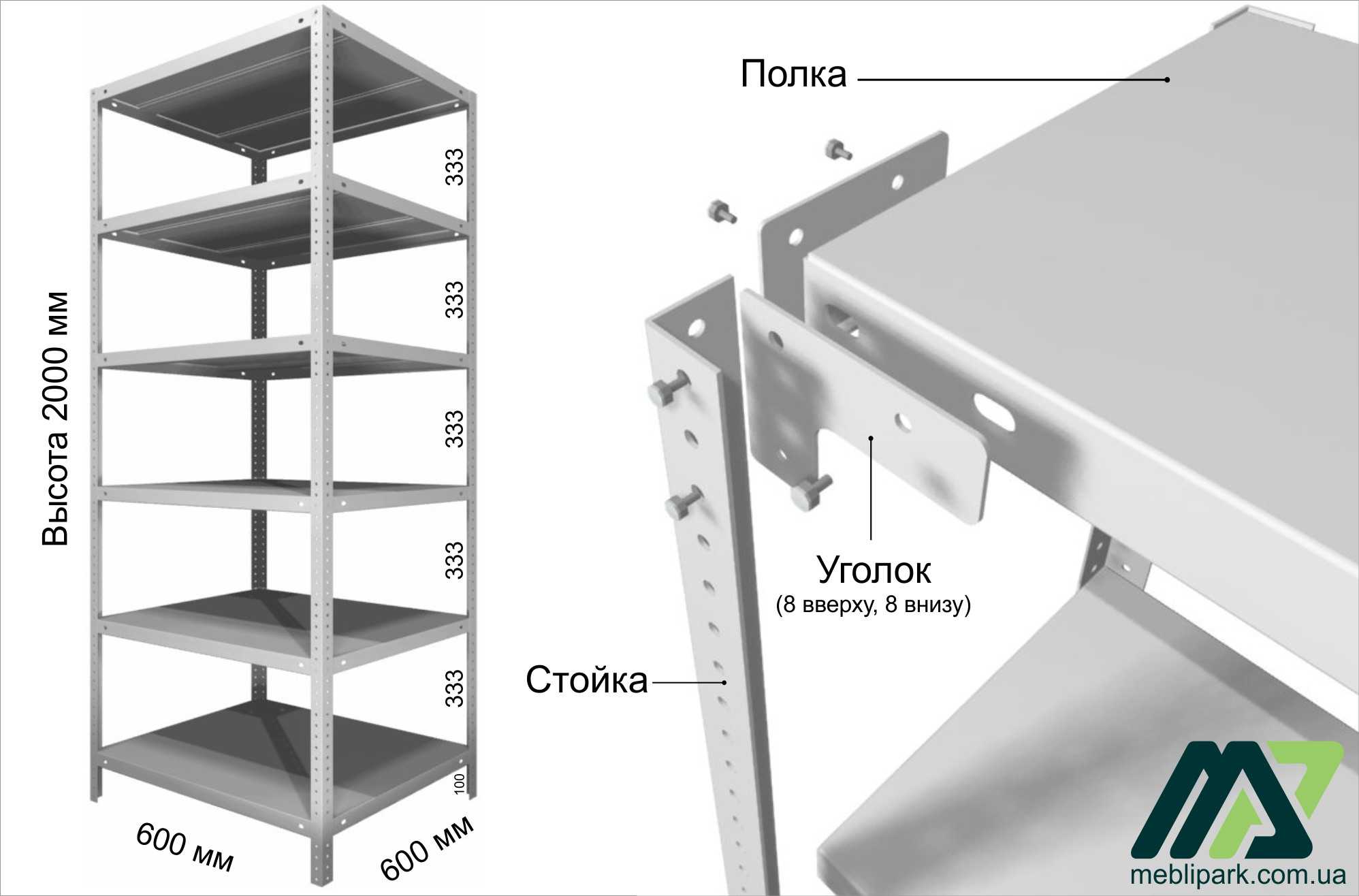

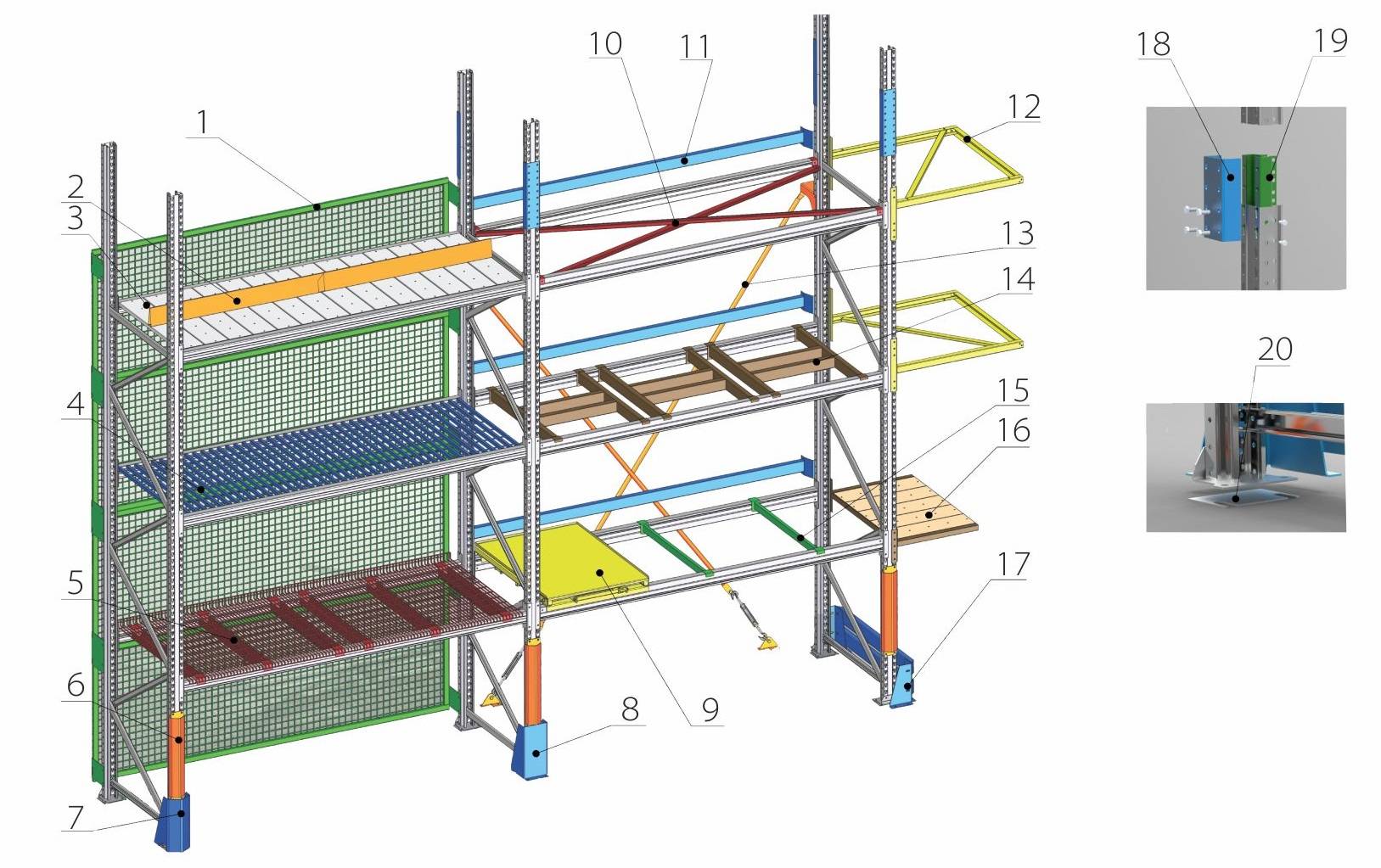

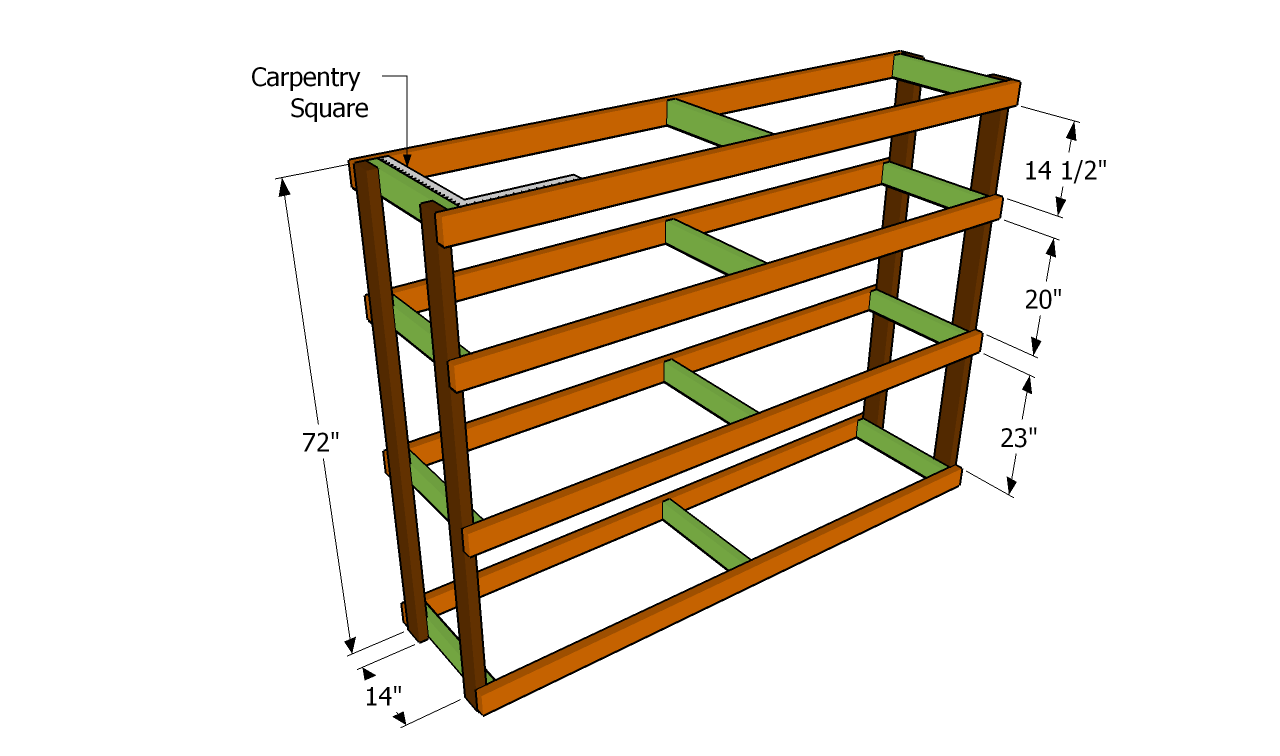

Изделия имеют сборно-разборную конструкцию, что упрощает их транспортировку и доставку на конкретный объект. Чаще всего устанавливаются на складах, где вес хранимой продукции не превышает 120 кг, благодаря чему исключается риск перегруза полки. В подавляющем большинстве случаев такие модели применяют в подсобных хозяйствах, гаражах, а также офисных помещениях различных компаний с целью хранения архивных документов. Благодаря перфорации стоек высота полок является регулируемой, что очень удобно для регулировки в соответствии с технологическими нуждами.

2. Стеллажи с грузоподъемностью 200 кг на одну полку

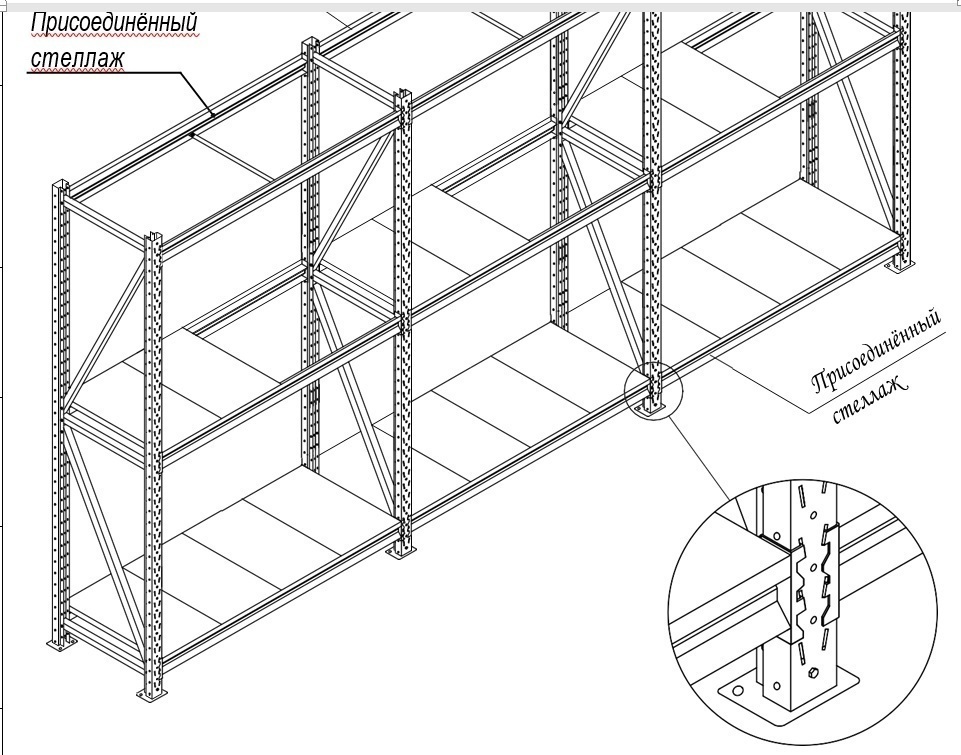

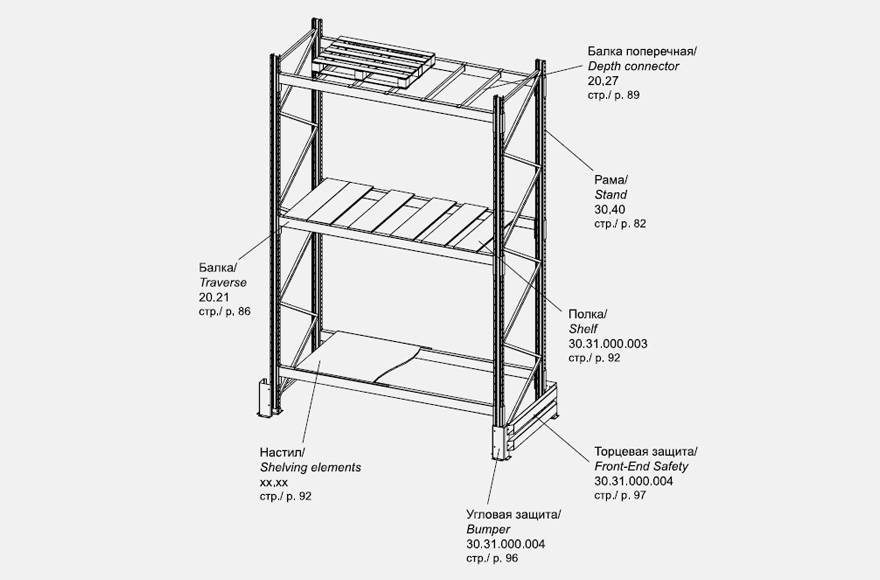

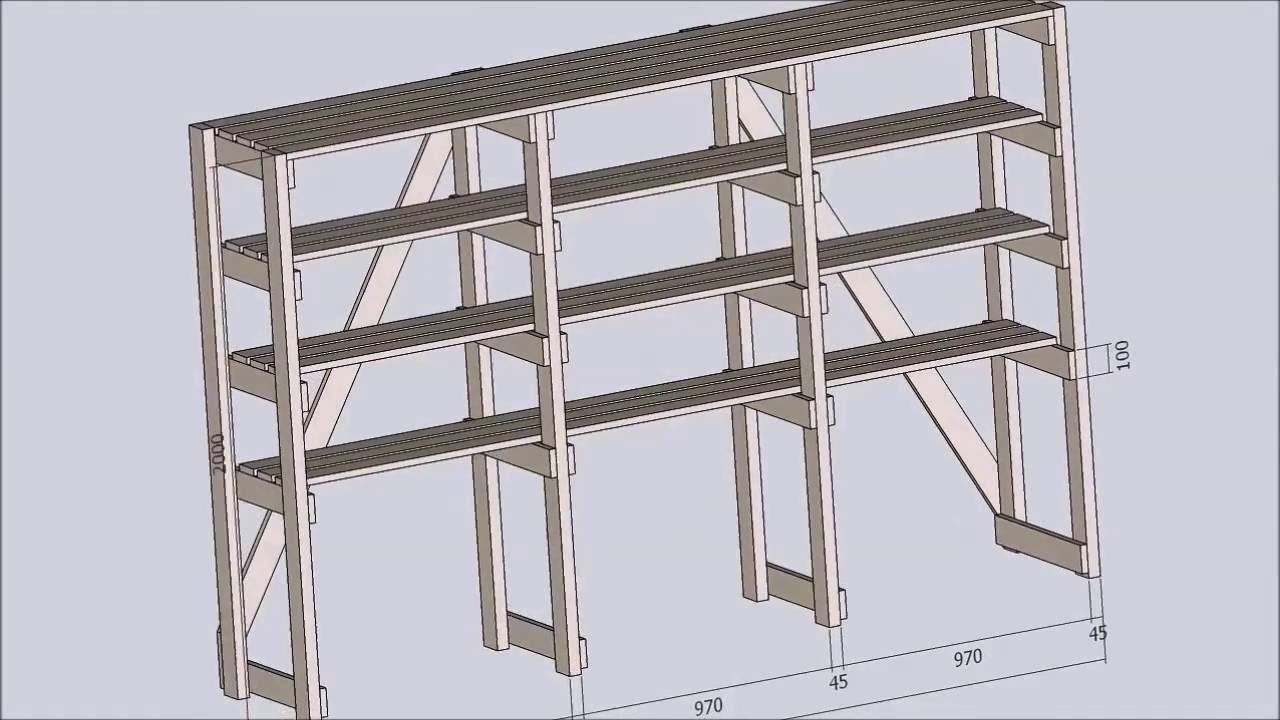

В отличие от предыдущих моделей, такие стеллажи имеют не только основные, но и дополнительные ребра жесткости, дающие возможность выдерживать вес в пределах 200 кг. Хорошая жесткость и устойчивость конструкции к статической нагрузке обуславливается усиленными болтовыми соединениями. Стеллажи такого типа могут располагаться уступом, лесенкой или же в линию. Всё сооружение состоит из горизонтальных полок и вертикальных стоек, к которым они прикрепляются. Стоит отметить, что в большинстве моделей крепеж уже включен в комплект (включая подпятники), поэтому приобретать дополнительно ничего не нужно.

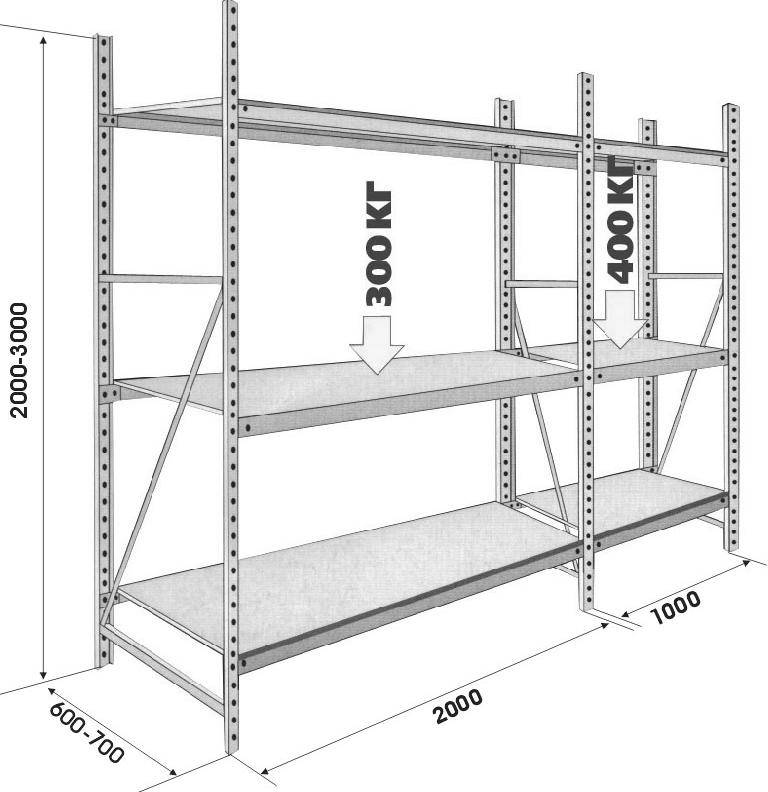

3. Стеллажи с грузоподъемностью 300 кг на одну полку

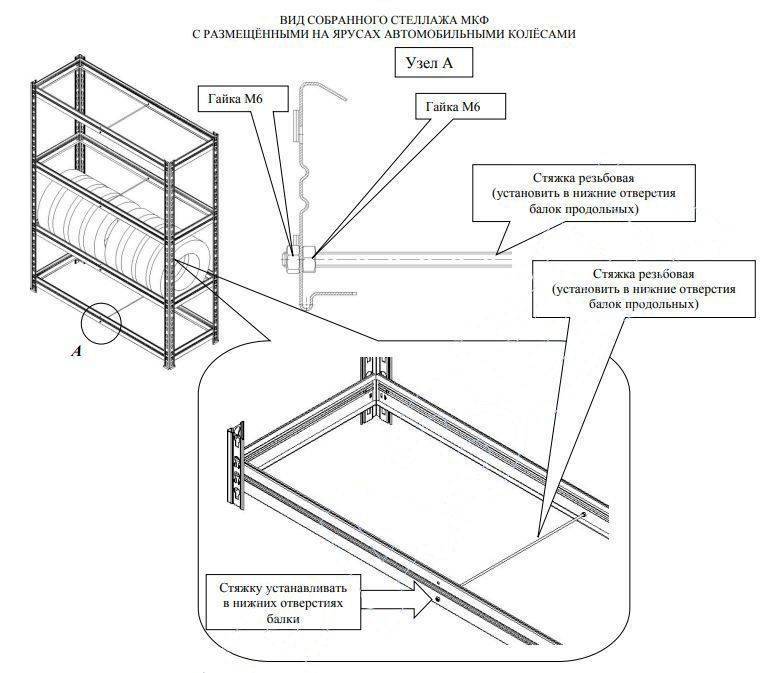

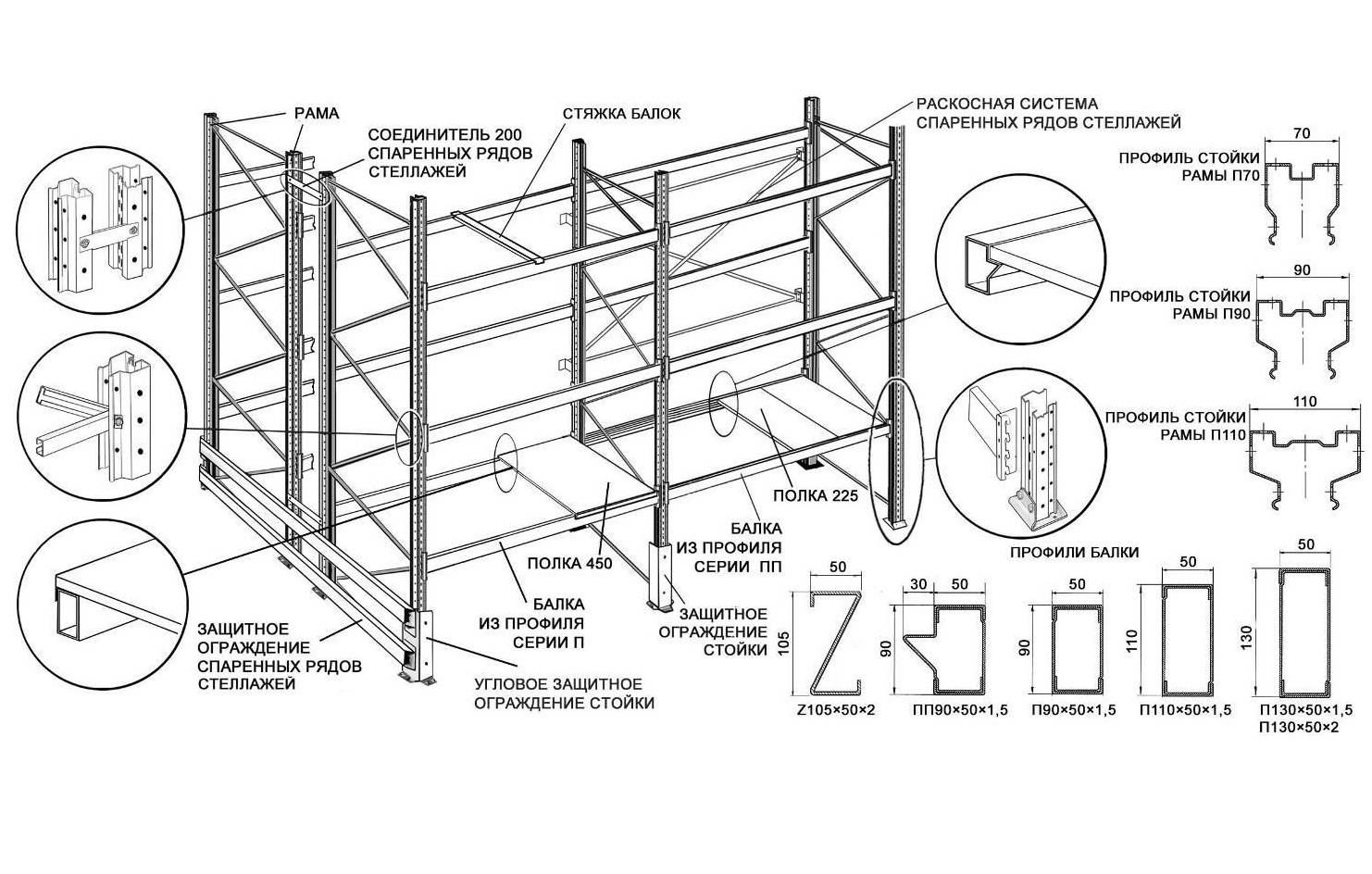

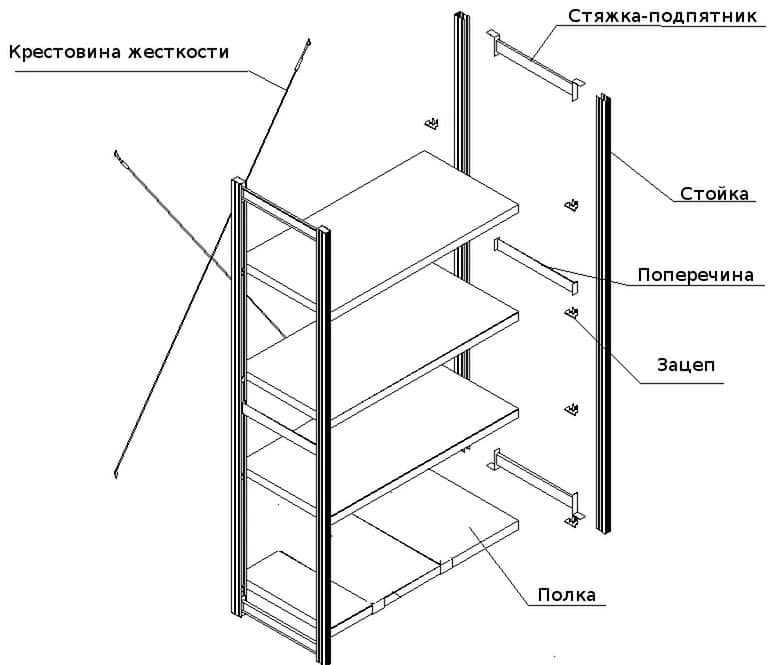

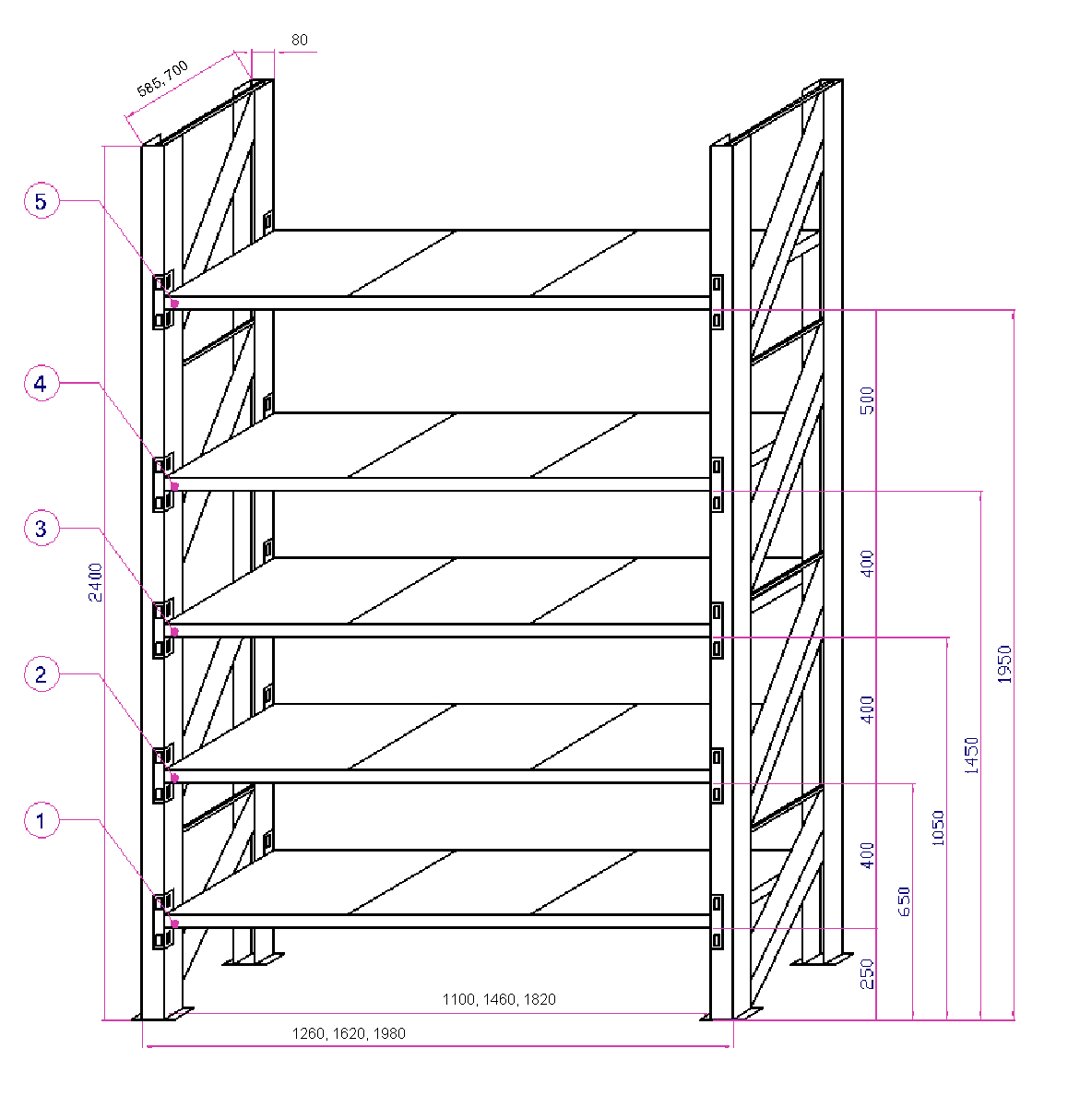

Данные модели складских стеллажей выполняются также с усиленными ребрами жесткости, которые обеспечивают высокую грузоподъемность каждой полки. Стеллаж отличается легкостью сборки, поскольку крепление осуществляется при помощи специальных зацепов. Это в свою очередь позволяет в случае производственной необходимости свободно менять высоту полок. Несущими опорами являются вертикальные рамы, закрепленные стяжками, а также крестовина жесткости, которая монтируется в районе задней стенки. В качестве главного материала используется оцинкованная сталь, надежно защищенная от коррозионных процессов.

4. Стеллажи среднегрузовые с грузоподъемностью 500 кг на одну полку

Сооружения выполнены из конструкционной стали, покрытой слоем цинка. Для большей устойчивости стойки прикреплены к полу анкерными болтами, что надежно защищает конструкцию от случайного опрокидывания под нагрузкой. Перфорационные отверстия в стойках позволяют легко выставлять требуемую высоту. Система крепления предусматривает не болтовые соединения, а универсальные зацепы. В комплектации к стеллажам также поставляются еще и выравнивающие пластины, позволяющие установить конструкцию строго горизонтально даже при неровной поверхности.

5. Грузовые металлические стеллажи с нагрузкой на полку 1 000–1 500 кг

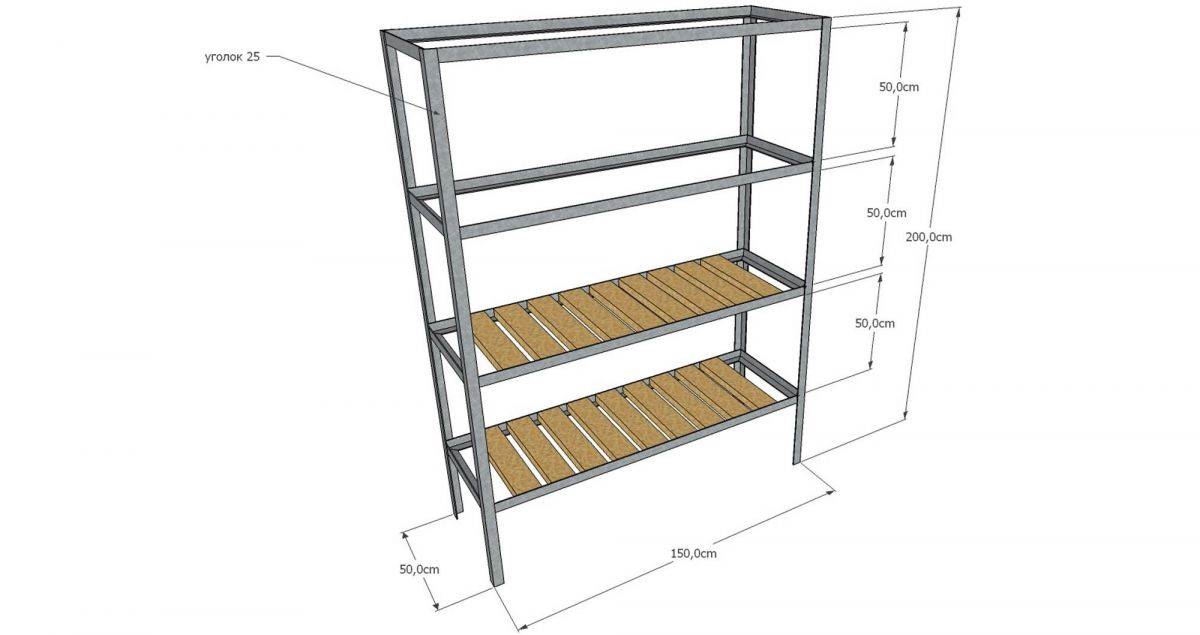

Самые мощные и крепкие стеллажи, обеспечивающие хранение груза большой массы. Как и предыдущие модели, они имеют зацепы, а также перфорационные отверстия в несущих стойках, что позволяет регулировать высоту. Все зацепы снабжены специальными фиксаторами, которые надежно защищают от случайного выпадения. В качестве настила полок используется не только металл, но и также фанера и ДСП. Такие стеллажи обязательно прикручиваются к полу анкерными болтами.

Зная все типы металлических стеллажей и их особенности, можно подобрать ту модель, которая соответствует поставленным целям и задачам.

Информация, которая должна присутствовать в документе

Акт должен содержать в себе такую информацию, как:

- дата проведения испытаний;

- наименование предприятия;

- месторасположение, где будут проводиться испытания;

- в связи с чем было принято решение о проведении испытания;

- перечень стеллажных конструкций, подлежащих проверке;

- краткая техническая характеристика каждой конструкции;

- количество полок, предназначенных для хранения в стеллаже;

- вес грузовой единицы при испытаниях;

- размер упругого и остаточного прогиба при наложении нагрузки;

- отклонение формы фактической поверхности стоек стеллажной конструкции к вертикальной плоскости;

- наличие изъянов, поломок, повреждений, дефектов;

- время, в течение которого проводилось испытание;

- заключение – выдержал/не выдержал;

- предположительная дата проведения следующей проверки;

- подпись всех участников, проводивших испытание.

Когда нужно проводить испытания стеллажей

Логично предположить, что организация такого мероприятия как проверка полок и стеллажей должна быть обоснована определёнными причинами и вот некоторые, самые распространённые, из них:

- Выявлены визуальные повреждения. К примеру, сотрудник заметил изменение геометрии корпуса конструкции, трещины, сколы или иные повреждения, которые могут в будущем вызвать обрушение полок.

- Окончание срока эксплуатации. Как и любое другое оборудование – стеллажи и полки имеют свой срок эксплуатации, окончание которого является основанием для проведения проверки. В большинстве случаев, этот срок заявляет производитель конструкции.

Довольно часто, проверка стеллажных конструкций проводится на месте установки. В данном случае, эксперты, составляющие акт – должны как можно подробнее описать специфику помещения, обстоятельства, сопутствующие проверке и пр.

Кто является инициатором проверки стеллажей

Обычно, стеллажные конструкции проверяются (визуальный осмотр) один раз в году. Однако, подобная периодичность может быть скорректирована самим производителем. Кроме того, руководитель организации в любой момент может назначить внеплановую проверку, если для того будут основания.

Всё, что нужно для этого – издать соответствующий приказ и сформировать специальную комиссию, «заморозив» эксплуатацию, обследуемых специалистами, стеллажей и полок.

Примечание юриста сайта

Как составить акт испытания стеллажей

Если используется рукописный вариант, документ нужно заполнять чернилами одного цвета. Нужно постараться избежать неточных формулировок. Так, если речь идет о конкретном стеллаже, необходимо внести максимально четкие описания, чтобы его без проблем можно было идентифицировать.

Если используется рукописный вариант, документ нужно заполнять чернилами одного цвета. Нужно постараться избежать неточных формулировок. Так, если речь идет о конкретном стеллаже, необходимо внести максимально четкие описания, чтобы его без проблем можно было идентифицировать.

Обычно, если используется утвержденный фирменный бланк, здесь заведомо указываются все важные графы. Крайне желательно, чтобы все они были заполнены соответствующей информацией. Если какие-то данные отсутствуют, эти пункты не стоит оставлять пустыми. Здесь нужно проставить прочерки.

Особое внимание нужно уделить целостности бумаги. Если здесь будут иметься явные механические повреждения, из-за которых нет возможности прочитать какие-то сведения, акт может быть признан недействительным. Орфографических ошибок нужно избегать

Но в том случае, если они были допущены, не стоит затирать их ластиком. Здесь рекомендуется воспользоваться стандартным способом исправления ошибок в официальных документах. Для этого неправильная информация перечеркивается одной линией, а рядом указываются верные сведения. При этом отметка «Исправленному верить» является обязательной. Легитимность внесения изменений подтверждается подписями всех членов комиссии

Орфографических ошибок нужно избегать. Но в том случае, если они были допущены, не стоит затирать их ластиком. Здесь рекомендуется воспользоваться стандартным способом исправления ошибок в официальных документах. Для этого неправильная информация перечеркивается одной линией, а рядом указываются верные сведения. При этом отметка «Исправленному верить» является обязательной. Легитимность внесения изменений подтверждается подписями всех членов комиссии.

Содержание акта

Верхняя часть документа должна содержать его название. Обычно акту присваивается номер, который также необходимо проставить. Кроме этого, здесь нужно указать, где и когда оформлялся документ. Ниже идет основная часть, содержащая такие данные:

- где располагается стеллаж;

- какие испытательные мероприятия были проведены;

- если проверкой занималась специализированная компания, нужно указать сведения о ней;

- подробная информация о стеллажной системе, которая подвергалась проверке. Для указания этих данных рекомендуется использовать таблицу, которая будет содержать все важные графы;

- если были обнаружены повреждения, описывается их характер, возможные причины возникновения.

На завершающем этапе оформления указываются все ответственные лица, которые проводили испытания. Они проставляют здесь свои автографы с расшифровками.

Главные критерии при проведении испытаний

Учитывая особое значение такого показателя, как грузоподъемность полки стеллажа, заказчик может самостоятельно провести соответствующие испытания. При выполнении операции в расчет берут 3 главных показателя:

- Общая устойчивость стеллажа при полной (максимальной) загрузке всех его полок.

- Прочность, которая определяется путем сопротивления стального сплава нагрузкам с учетом внутренних напряжений.

- Жесткость, главным показателем которой является определенный предел прогиба полок стеллажа.

Показатели устойчивости и жесткости конструкции конкретной модели увеличиваются путем замены стандартной крестовины на балку жесткости. Цельнокатаный профиль, в котором отсутствуют сварные швы, будет более прочным, что также обуславливает его более высокую стоимость.

АТТЕСТАЦИЯ СПЕЦИАЛИСТОВ

1. Проводите ли вы обучение специалистов?В данный момент обучение проходит в режиме самоподготовки. Ваш специалист самостоятельно изучает ГОСТ, а также список вопросов, которые мы пришлем. Обязательным требованием является опыт работы со стеллажными системами.

2. Написано ли место работы в удостоверении, которое вы выдаете?Да, в удостоверении фигурирует место работы. Убрать или заменить данную информацию невозможно.

3. Как проходит аттестация?Для аттестации вашему специалисту необходимо будет приехать в Москву. Как правило, аттестация проходит в первой половине дня.

Специалисту необходимо будет сдать компьютерное тестирование, а также пройти собеседование с комиссией.

4. Возможно ли дистанционная сдача экзамена?Нет, аттестация проходит только очно.

5. Есть ли у вас представительства в других городах?Нет.

6. Кто вправе проводить аттестацию специалиста, проводящего полное техническое освидетельствование и какие требования предъявляются к такой организации (аккредитация, лицензия и т.д.)?Подготовку и аттестацию специалистов, проводящих полное техническое освидетельствования, допускается проводить в организациях, имеющих комиссии и программы подготовки к аттестации, а также обладающих лицензиями на право ведения образовательной деятельности, либо ведения деятельности по дополнительному профессиональному образованию.

7. Может ли аттестацию специалиста, проводящего частичное техническое освидетельствование, проводить сама эксплуатирующая организация? Есть ли в этом случае требования к комиссии, проводящей такую аттестацию?Комиссии на предприятиях создаются в рамках ТК РФ, при этом в состав комиссии должны включаться специалисты, обладающие необходимым опытом и компетенциями для объективного и беспристрастного рассмотрения вопроса об аттестации или того или иного специалиста. Для функционирования комиссии необходимо наличие соответствующего административного комплекта документов, а также программы проведения аттестации, экзаменационных билетов и прочих необходимых действий и документов, требующихся для официального признания результатов аттестации.

8. Может ли аттестацию специалиста, проводящего частичное техническое освидетельствование, проводить сторонняя организация (учебная или какая-либо иная)? Есть ли в этом случае требования к такой организации (аккредитация, лицензия и т.д.)?Подготовку и аттестацию специалистов, проводящих частичное техническое освидетельствование, допускается проводить в организациях, имеющих комиссии и программы в соответствии с информацией, указанной в вопросе № 6, а также в организациях, обладающих лицензиями на право ведения образовательной деятельности, либо ведения деятельности по дополнительному профессиональному образованию.

9. С какой периодичностью нужно проводить аттестацию специалиста, проводящего частичное техническое освидетельствование?Периодичность проведения переаттестации специалистов, проводящих частичное техническое освидетельствование стеллажей, должна соответствовать внутренним документам организации, имеющей право проведения аттестации и выдачи соответствующих документов. Исходя из традиционной практики, периодичность проверки знаний должна составлять не менее 3 (трех) лет. С целью регулярной проверки знаний и подтверждения компетентности специалистов допускается устанавливать регулярность проведения переаттестации ежегодно.

10. С какой периодичностью должна проводиться аттестация специалиста, проводящего полное техническое освидетельствование?Периодичность проведения переаттестации специалистов, проводящих полное техническое освидетельствование стеллажей, должна соответствовать внутренним документам организации, имеющей право проведения аттестации и выдачи соответствующих документов, но не реже, чем раз в 3 (три) года. С целью регулярной проверки знаний и подтверждения компетентности специалистов рекомендуется устанавливать регулярность проведения переаттестации ежегодно.

ГОСТ P 55525—2017

Рисунок 13 — Равномерное распределение нагрузки по длине консоли

Максимальные допустимые отклонения установленной стеллажной системы указаны на рисунке 14.

Н — высота верхней консоли, В — длина консоли Рисунок 14 — Прогиб элементов консольных стеллажей |

Приведенные значения допусков являются обязательными для демонтированной и вновь собранной стеллажной системы.

Параметры отклонения стоекот вертикальной плоскости:

Сх, Су — отклонения колонн в ненагруженном состоянии;

6/100, U — значение прогиба при воздействии номинальной нагрузки;

Су – ±(/-//350) мм, Сх – ± (/-//350) мм.

Таблица 6 — Наибольшие значения прогибов элементов консольных стеллажей при воздействии номинальной нагрузки В миллиметрах | ||||||||||

| ||||||||||

15 |

7 Правила приемки

Данный раздел распространяется на приемку стеллажей, осуществляемую предприятием-изгото-вителем в процессе освоения и производства.

7.1 Изготовленная продукция до ее отгрузки, передачи или продажи потребителю (заказчику) подлежит приемке с целью удостоверения ее годности для использования в соответствии с требованиями, установленными в настоящем стандарте и (или) ТУ, договорах, контрактах.

Для контроля качества и приемки изготовленной продукции устанавливают следующие основные категории производственных испытаний:

– квалификационные;

– приемо-сдаточные;

– периодические.

Проведение вышеуказанных видов испытаний на месте эксплуатации не допускается.

Испытаниям подвергают сборочные единицы и детали стеллажей каждого производимого вида, прошедшие приемку и отобранные выборочно в количестве, необходимом для:

– фронтальных стеллажей — сборки трех секций с наибольшей допустимой нагрузкой и высотой первого уровня хранения, определяемой изготовителем;

– набивных стеллажей — сборки трех каналов с наибольшей допустимой нагрузкой и высотой первого уровня хранения, определяемой изготовителем;

– консольных стеллажей — сборки стеллажа, состоящего из 4 стоек с наибольшей допустимой нагрузкой и высотой первого уровня хранения, определяемой изготовителем.

7.2 Квалификационные испытания

Приемке стеллажей, выпуск которых предприятием-изготовителем начат впервые, должны предшествовать квалификационные испытания, проводимые в соответствии с ГОСТ Р 15.201.

Квалификационные испытания организует и обеспечивает их проведение изготовитель (поставщик) продукции. Квалификационные испытания проводит комиссия, в состав которой входят представители предприятия-изготовителя.

Результаты квалификационных испытаний оформляют в виде акта по ГОСТ 15.309.

7.3 Приемо-сдаточные испытания

Приемо-сдаточные испытания проводит ОТК предприятия-изготовителя в соответствии с ГОСТ 15.309 в объеме не менее 2 % партии.

Приемо-сдаточные испытания состоят из контроля геометрических параметров, сварных и других видов соединений и качества внешних защитных покрытий элементов стеллажей.

В сопроводительной документации делают отметку о положительных результатах приемо-сдаточных испытаний.

7.4 Периодические испытания

Периодические испытания проводят для подтверждения качества продукции и стабильности технологического процесса.

Периодические испытания проводит изготовитель (поставщик) с привлечением, при необходимости, других заинтересованных сторон.

Периодические испытания проводят в объеме и по методике квалификационных испытаний один раз в три года.

Образцы продукции для проведения очередных периодических испытаний отбирают в количестве, установленном в стандартах или договорах на их поставку, из числа единиц продукции, изготовленных в течение установленного периода (или установленного количества) и выдержавших приемо-сдаточные испытания.

Результаты периодических испытаний оформляют в виде акта по ГОСТ 15.309.

Примечание — В случае типоразмерного ряда, семейства или гаммы, образцов продукции допускается подвергать периодическим испытаниям образцы, являющиеся типовыми представителями продукции, при условии единого технологического процесса изготовления всей продукции из состава типоразмерного ряда (семейства, гаммы).